出現在20世紀70年代的表面貼裝技術SMT,是指在印制電路板焊盤上印刷、涂布焊錫膏,并將表面貼裝元器件準確的貼放到涂有焊錫膏的焊盤上,按照特定的回流溫度曲線加熱電路板,讓焊錫膏熔化,其合金成分冷卻凝固后在元器件與印制電路板之間形成焊點而實現冶金連接的技術。其中錫膏的厚度印刷是難點,對錫膏厚度測試就尤為重要了。

越來越小的元器件,對我們生產的工藝也將會越來越難,一次直通率的提升成了SMT工藝工程師的主要攻克目標好任務。一般來說SMT行業60%以上的不良都和錫膏印刷有關,錫膏印刷是SMT生產中的一道關鍵工序。解決了錫膏印刷的問題,就相當于解決了整個SMT工序中大半的工藝問題。

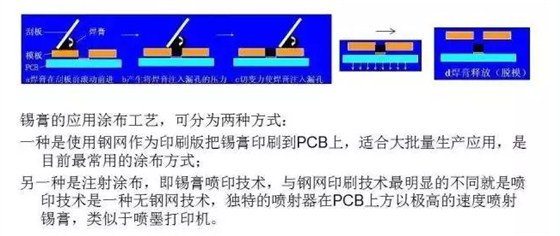

印刷是一個建立在流體力學下的制程,它可多次重復地保持,將定量的物料(錫膏或紅膠)涂覆在PCB的表面,一般來講,印刷制程是非常簡單的,PCB的上面與鋼網保持一定距離(非接觸式)或完全貼住(接觸式),錫膏或紅膠在刮刀的作用下流過鋼網的表面,并將其上的切口填滿,于是錫膏或紅膠便貼在PCB的表面,最后,鋼網與PCB分離,于是便留下由錫膏或紅膠組成的圖像在PCB上.

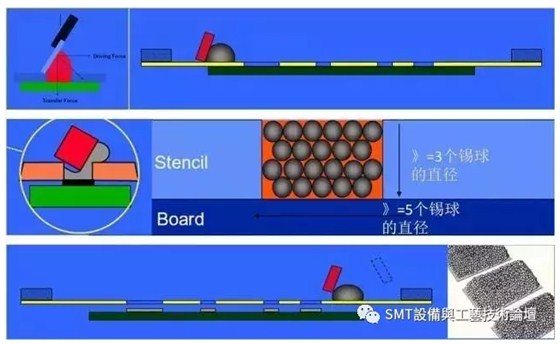

印刷參數與錫膏顆粒直徑、鋼網開口設計一樣,對于錫膏印刷都起著非常重要的作用,它們是決定印刷效果的三個主要因素。在印刷過程中,上述三個因素都將轉化為“摩擦力”,對印刷效果產生影響。而“摩擦力=錫膏粘度*接觸面積”,當錫膏的粘度一定時,摩擦力的大小由接觸面積決定。錫膏與網孔內壁接觸形成向上的摩擦力,對印刷效果起反作用;錫膏與焊盤接觸形成向下的摩擦力,對印刷效果有利。當向上的摩擦力大于向下的摩擦力時,印刷效果差,往往出現拉尖或少錫的現象。反之,當向上的摩擦力小于向下的摩擦力時,印刷效果較好(如圖下所示)。

錫膏印刷過程中,錫膏的粘度并不是一成不變的。隨著時間延長,鋼網上的錫膏會由于吸收空氣中水汽或助焊劑的揮發而造成錫膏粘度變化進而影響印刷效果。除了可以通過適時添加新錫膏改善外,還可以通過下述調整方式來改善錫膏粘度:

①錫膏粘度隨溫度降低而增大,隨溫度升高而減小。一般要求控制在25±2.5℃。

②錫膏粘度與其運動的角速度成反比。

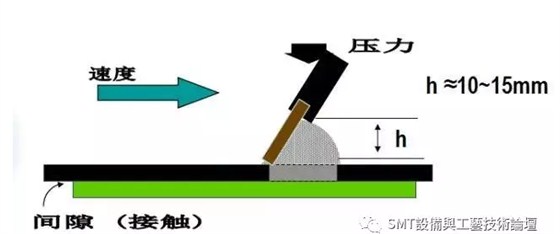

③錫膏在鋼網上印刷時的截面直徑越大,粘度越大;但同時錫膏暴露在空氣中時間過長會使其品質劣化,一般都采用10-15mm錫膏滾動直徑。

④刮刀角度也可以影響到錫膏的粘度,角度越大,粘度越大,一般采用45°或60°兩種。

⑤印刷速度越大,錫膏粘度越小。

安悅電子科技有限公司一直專業深耕于電子制造業SMT檢測設備的銷售與服務,11年專注成為優秀的SMT檢測設備與品控解決方案商,為客戶提供一站式解決方案。產品涵蓋了一流的國內外知名品牌設備,主要產品:德國REAL 3D錫膏厚度測試儀、韓國Mirtec 3D AOI、高速精密點膠機、德國ERSA BGA返修臺/BGA光學檢查儀、UNICOMP X-RAY、臺灣智茂PCBA分板機、屏蔽蓋貼裝機、鋼網清洗機、吸嘴清洗機、爐溫測試儀及專用非標自動化設備。

安悅電子科技有限公司有版權所有,任何盜取文章都屬于侵權行為。

詳細請訪問產品詳情頁:http://www.yibangchina.com/Products/realxghdcs.html

咨詢熱線:400-9024-816

咨詢熱線:400-9024-816

ERSA選擇焊VERSAFLOW3/35

ERSA選擇焊VERSAFLOW3/35 德國YXLON 3D X-RAY Cheetah EVO

德國YXLON 3D X-RAY Cheetah EVO 德國YXLON 3D X-RAY Cougar EVO

德國YXLON 3D X-RAY Cougar EVO ERSA回流焊HOTFLOW3/20

ERSA回流焊HOTFLOW3/20